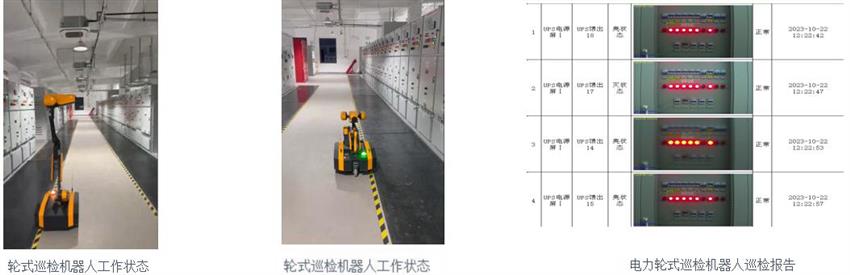

在天然气行业中,能源场站安全生产系统通过固定监测站和移动巡检机器人系统,结合专用定制化传感器和人工智能技术,有效检测并预防管道泄漏等安全隐患。北燃南港LNG接收站能源场站安全生产系统项目,融合了5G防爆手持终端、智能巡检机器人、激光云台甲烷检测器等先进技术,实现了接收站的智能化巡检。系统集成了声光驱离装置,对码头区船只进行有效警告与驱离;同时,集群调度软件的应用,实现了语音视频通话和远程指导协作。此外,高精度定位工卡实时获取人员位置信息,确保了作业安全。防爆智能安全帽则用于实时视频调度通讯,应急指挥,以及安全监督和外来人员参观。

能源场站安全生产系统具备13大主要业务功能,包含70余项子功能模块,自2023年6月中旬投入使用以来,已稳定运行一年有余。系统累计完成工艺、设备、仪表、电气、消防五大专业14条巡检路线,47万353项手持端巡检任务;260个激光云台重大危险源监测定位;14万8762项机器人巡检任务。这些措施确保了接收站隐患排查的全方位把控,实现了问题闭环管理。

5G防爆智能巡检终端的应用,通过NFC技术识别现场射频卡获取巡检任务,确保人员到场。手持终端还具备红外测温功能,可实时查看巡检进度,并通过蓝牙技术使用便携式无线振动传感器进行振动测量,有效减轻了巡检人员的工作负荷。

智能安全帽及巡检终端集群调度软件的应用,实现了视频语音调度通话,提升了现场沟通效率。

人员定位系统结合高精度定位胸卡与智能安全帽等智能穿戴设备,基于全站部署的5G专网,室外利用RTK高精度差分基站和北斗及GPS信号实现全覆盖,室内则采用蓝牙信标辅助定位。实现自有员工与承包商的高精度定位管理、电子围栏管理、人员聚集风险管控、预警告警、数据统计分析等,胸卡与安防系统智能门禁平台集成对接,实现了门禁权限的便捷获取和人员管控,有效提升接收站安全管理。

工艺区防爆轮式巡检机器人在海水泵房内充电,对BOG增压机、BOG压缩机区域、高压泵区域、SCV区域的设备进行巡检,综合应用激光遥测气体检测技术、红外热成像检测技术、图像识别技术,确保设备运行状态和安全监测。

公用工程泵房挂轨巡检机器人安装在巡检导轨上,全程可充电,通过可见光识别、红外测温模块、声音采集模块进行设备震动、温度检测、表计识别,实现7*24小时不间断巡检,全面掌握设备运行信息。

总变电所轮式巡检机器人主要对室内二次设备室及高低压配电柜进行巡检,具备图像识别、气体泄漏检测、红外测温、环境监控等功能,确保变电所设备运行状态和数据正常。

槽车区防爆挂轨巡检机器人安装在槽车棚顶部导轨上,通过激光遥测气体检测技术、红外热成像检测技术、图像识别技术以及环境监测,对装车区的法兰阀门泄漏、管线跑冒滴漏、设备温度、可燃气体监测、表计识别等内容进行监测巡检。

激光云台已安装21台,对各区域易泄漏点进行24小时不间断巡检监测,监测精度达到ppm级,发现问题时会发出声光报警并推送后台报警。三阶段2台激光云台已安装完成,待三阶段投产完成后正式投入使用。

网络声光定向驱离装置在码头泊位区1号和4号靠船墩安装,24小时进行视频(雷达)移动监测,对靠近渔船发出报警,并弹屏显示目标坐标信息及画面,实现远距离预警、驱散和近距离强声、激光驱散,提升了码头区域的安防能力。

基于新一代5G通信技术,结合多种智能设备的应用,建立了安全态势感知模型,实现了机器代替辅助人工巡检,将巡检班组从100人降低为80人,实现了20%的人员效率提升。

安控科技能源场站安全生产系统的引入不仅提高了接收站运营效率和安全性,还显著增强了用户满意度和体验。通过自动化和智能化的巡检方式,减少了人为错误,提升了巡检效率和准确性,提高了客户满意度。

能源场站安全生产系统在LNG接收站的应用,不仅提高了运营效率和安全性,还为天然气行业的智能化转型提供了有力支持。随着技术的不断进步,未来能源场站安全生产系统将在更多领域发挥更大的作用,助力企业实现更高效、更安全的运营管理。